小型バイオマスCHPのホープ:木材ガス化発電

分散型の熱電併給(CHP)は、木質バイオマスのエネルギー利用において今後中心的な役割を担うと目されているが、最大のネックは、研究開発の多大な努力にもかかわらず、電気出力500kW以下の小型のクラスで、実用に耐える技術が確立していないことだと言われてきた。それが、この2010年代に入って小型ガス化発電の実用機がドイツに出現して急速に広まっている。今回と次回はその話をしよう。

木質バイオマス発電の泣き所:克服を目指す二つの流れ

FITのスタートで5MWとか10MWのバイオマス発電所が続々と建設されようとしている。しかしこれくらいの出力規模のプラントでも木材の持つエネルギーの25%くらいしか電気に換えられない。一昔前なら、効率25%程度の石炭火力発電所も動いていたから、バイオマス発電もそれほど見劣りしなかった。しかし最近の石炭火力は40%ないしそれ以上の高効率で運転しているし、天然ガスを使う最先端の発電プラントなら、60%を超えるだろう。変換効率の低さがバイオマス発電の泣き所になってしまった。

こうした状況に直面して、世界の木質バイオマス発電は二つの別々の方向に向けて動き始めている。一つは石炭火力でのバイオマス混焼だ。大型の火力発電所にうまく便乗すれば40%近い変換効率が達成できるだろう。木質燃料の混焼率が低ければ、既存の発電施設をそのままにして、ごく軽微な付加的投資で済ませられる。CO2削減を強く求められているEUの一部の諸国、とくにイギリスでは海外から木質ペレットを大量に輸入して石炭火力での混焼を積極的に進めている。

もう一つの道は、電気とともに熱も生産するCHPである。熱需要の多くは場所的に分散しているから、その状況に応じて比較的小型のCHPプラントを設置することになる。ドイツやオーストリアでは、5MW以上の発電プラントの新設はほとんど見られなくなり、この10年来バイオマスプラントの小型化とCHP化が目立つ。

中部ヨーロッパの諸国は人口密度が高く、森林の面積もそれほど多くない。構造用の木材や紙パルプ用の木材の消費も多くなり、木質資源はますます貴重になってきた。木質材料をエネルギーとして使う場合も、熱を含む変換効率が60%以上、望ましくは80%を目標にすべきだという通念が定着しつつある。石炭混焼が木質燃料の国際的な取引を前提としているのに対して、こちらは地産地消が原則である。つまり地域が必要とするエネルギーを地域の資源で100%賄うことを旗印に、中山間地の経済的自立を促そうとしている。

小型CHP重視の中欧の三国

ドイツ、オーストリア、スイスの三か国はいずれもFITの制度で固形バイオマス発電の促進を図っているが、近年の法改正で熱を含む総合効率が60%以上ないと、生産した電気をFITの価格で買取らないという条項が明記された。電気だけではとてもこの条件は満たせないから、いわば熱電併給の義務化であり、5MW以上の大型プラントにとっては大変な事態である。

それと同時に出力規模による報償額(買取価格)の差別化が小規模層で非常に細かくなった。ちなみに三か国の区分を見ると(単位はMW)、

- (ドイツ) 〜0.15、0.15〜0.5、0.5〜5、5〜20

- (オーストリア) 〜0.5、0.5〜1、1〜1.5、1.5〜2、2〜5、5〜10、10〜

- (スイス) 〜0.05、0.05〜0.1、0.1〜0.5、0.5〜5、5〜

いずれの国も小規模層の出力区分を細かくして、小さいものほど報償額を高めている。一般に発電コストは小規模ほど嵩むとされているから当然の措置のようにも見えるのだが、小型のCHPを政策的に広めようという狙いも秘められている。

日本の固形バイオマスFITでは、「未利用木材」「一般木材」「建築廃材」という燃料の種類による差別化だけで、出力規模の違いは一切考慮されていない。発電コストの算定では5MW程度の発電専用プラントがベースになっていると言われる。

日本のケースは恐らく単純に過ぎるであろう。しかし上記の三か国のような細かい区分が本当に必要なのか。そもそも50kWとか100kWのクラスに援用できるようなバイオマスCHPの技術があるのか。われわれの目からすると、いささか奇異に思えるのである。

小規模発電は高い設備費がネック

国際エネルギー機関(IEA)に設けられたバイオエネジーTask 32の専門家グループは、2000年代の前半に分散型バイオマスCHPの現況調査と評価を行った。そのプロジェクトを率いたのがグラーツ工科大学のIngwald Obernberger教授である。彼は、われわれの分野での必読文献ともいうべき『バイオマス燃焼と混焼のハンドブック』や『ペレット・ハンドブック』(ともにEarthscan社刊)の主筆でもあるが、2008年に欧州で展開されている固形バイオマスCHP技術を下記のように整理している。

(1)直接燃焼発電

|

小規模CHP(電気出力100kW以下) |

スターリングエンジン |

| 中規模CHP(同200〜2000kW) | オーガニックランキンサイクル(ORC) |

|

大規模CHP(2000kW以上) |

蒸気タービン |

(2)ガス化発電

|

電気出力 |

100〜700kW |

ダウンドラフトガス化炉 |

|

同 |

100〜2000kW |

アップドラフトガス化炉 |

|

同 |

2000kW以上 |

流動床ガス化炉 |

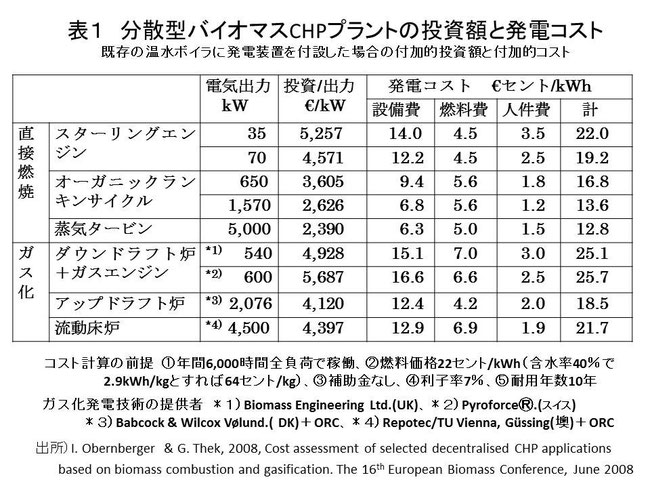

表1は、上記の6種類のCHP技術について、現実に事業ベースで稼働しているか、あるいは実証実験を通して信頼できるデータの得られた欧州での事例をもとに発電コストを試算したものである。CHPの場合は発生したコストを熱と電気にどう振り分けるかが問題になるが、この表では既存の温水ボイラに発電装置を設置した場合の付加的投資額と付加的コストが示されている。

発電コストが最も低くなっているのは5000kWの蒸気タービン方式で、kWh当たり12.8ユーロセント。1570kWのORCタービンが13.6セントでこれに続く。当時のオーストリアのFIT買取りで収支が合うのはこの二つだけで、ともに比較的出力規模の大きい直接燃焼である。

100kW以下クラスに導入できるとされた唯一の技術はスターリングエンジンだ。当時行われていた実証実験の結果などを見て実用化は近いと判断されたのであろう。残念なことに、表にある二つの機種は今なお市場には出ていない。最近はオーストリアのペレットボイラ・メーカーがスターリングエンジンの会社と組んで、小型CHPユニットの開発を進めている。私見ではこちらのほうが有望だと思うが、もう少し様子を見ないと何とも言えない。

ガス化・ガスエンジンの事例として挙げられているのは、比較的名の知れた4つのプラントである。いずれもきちんと運転されていて技術的には成熟しているようにも見えるのだが、装置が複雑になるために投資コストが膨らんでおり、実用化はもう少し先だと見られている。また4つの事例はいずれも500kW以上であり、ガス化方式でそれ以下のクラスをカバーすることは考えられていない。

小型ガス化CHPのイノベーション

ところが2010年代に入ってドイツでは固形バイオマスによる小型ガス化CHPの導入が急速に進んだ。12年末までに認定されたプラントについて発電方式別のプラント数を見ると、蒸気タービン160基、ORCタービン80基、ガスエンジン250基と推定されている。

ドイツで小型のガス化発電が増えているという情報は比較的早くから伝えられていたが、詳しいことはほとんど分かっていなかった。それが2014年の制度改革(EEG

Reform)を契機に経済エネルギー省から詳細な資料が公表され、実態が少し明らかになってきた。固形バイオマスをガスして発電するプラントは2009年の時点で50基くらいはあったらしい。その機種はさまざまで、しかも出入りが激しかった。設置してみたものの、うまく運転できず消えていくものがある一方で、新参者が絶えずその穴を埋めていた。そうした混沌状態の中から二つの機種が抜け出してくる。Spanner社の30kWユニット(チップ焚き)とBurkhardt社の170kWユニット(ペレット焚き)がそれだ。

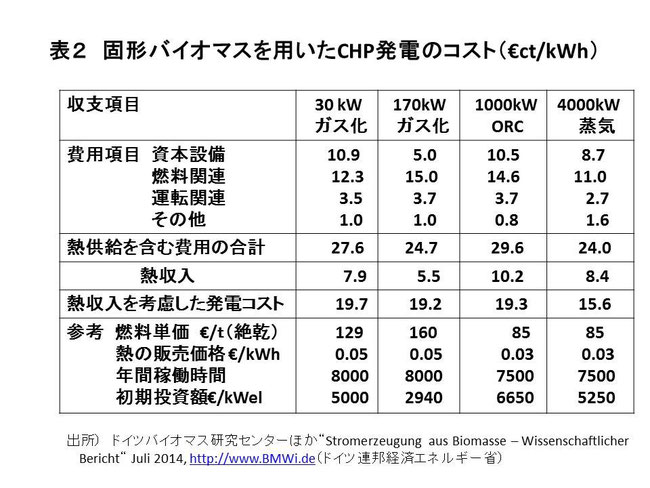

経済エネルギー省の資料では、この二機種を含めてバイオマスCHPの発電コストが改めて試算されている。ただし発電コストの算出方法は前出の表1とは少し違う。表2に即して説明すると、①熱供給と発電を一体にして1年間のコストを求め、それを年間の発電量で割って「熱供給を含むコスト」を計算する、②年間の熱収入を発電量で除して発電1kWh当たりの熱収入を求める、③熱収入を含むコストから②の熱収入を差し引いた値が発電コストである。

コストの算出方法が違うから、表1と表2の数字は直接には比較できない。しかし中規模のORCタービンや蒸気タービンとの比較で、小規模CHPプラントがどのような位置にあるかを確かめることができる。表2によると、新しく登場した小規模ガス化プラントの電気出力当たりの初期投資額は、1000kWのORCタービンや4000kWの蒸気タービンと同等か、むしろ低くなっている。そのお蔭で発電コストもORCと同じくらいのレベルになった。小型CHPの導入は願望ではなく、現実のものとなり始めている。ドイツ、オーストリア、スイスの3か国が、バイオマスFITで小規模層のクラス分けを細かくし、小さいものほど買取価格を高くしているのは、こうした流れを加速しようとする意図があるからであろう。

Spanner社とBurkhardt社のCHPユニットで特徴的なのは、比較的単純な構造ながら長時間安定して稼働することと、それを量産することで設備費を大幅に低下させていることである。この点についての説明は次回に回すとしよう。